1. 前言

桥式起重机在长期使用过程中,由于制造、使用和日常维修方法等多种因素的影响,会导致主梁下挠。主梁发生永久变形时,桥式起重机小车行走运行阻力增加,并且造成主梁下盖板及附近的腹板上出现裂纹、脱焊等现象,不能正常使用,最终导致报废。通过对产生主梁下挠的原因进行分析,制定一些规避措施,确保起重机正常使用。在主梁下挠劣化的情况下,积极采取预应力矫正的方法对主梁进行处理,可以起到延长桥式起重机寿命的作用,降低运行成本。笔者根据实践经验就下挠的原因、影响和修理方法进行分析。

2.发生主梁下挠的原因分析

造成箱形主梁下挠的原因是多方面的,有制造、使用的原因,也有运输、安装的原因,可归纳为以下几方面。

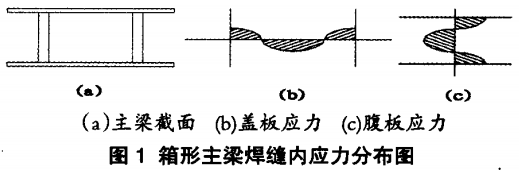

2.1主梁结构产生内应力的原因

箱形结构是一种焊接结构,由于焊接过程中局部加热造成焊缝及附近加热区金属的收缩,产生了残余应力。箱形主梁四条角焊缝引起的焊接内应力如图1所示,即上下盖板焊缝附近为拉应力,中间为压应力;腹板焊缝附近为拉应力,中间为压应力;又由于主梁内部筋板焊缝的应力叠加,腹板压应力区域中心下移。由于焊接产生的残余应力和工作应力叠加,结构的局部应力可能超过屈服极限而导致局部的塑性变形,从而使整个主梁产生永久变形。另一方面,由于自然时效使梁结构中的残余应力在使用过程中逐渐消失,主梁会出现永久变形,这些永久变形就是造成主梁上拱减小或下挠变形的主要原因。

2.2产生腹板波浪的原因

箱形主梁腹板波浪较大时,主梁下挠变形以后,腹板波浪由受拉区向受压区集中,也就是靠近下盖板的腹板波浪展平而靠近上盖板的腹板波浪的波峰增大。腹板波浪变迁的过程也就是主梁下挠变形的过程。

2.3超负荷和不合理使用

桥式起重机经常超载或不合理使用,是主梁产生下挠的主要原因之一。实践证明,当部分吊物的单件重量超过了起重机的额定载荷,致使起重机长期处于超负荷状态;有时为赶工期、抢时间,采取”歇人不歇机”的方法,超工作级别使用起重机,使起重机长期处于疲劳状态。以上两种不科学的使用方法都会使主梁局部应力处于甚至超过屈服极限,从而导致主梁变形下挠。更有甚者,个别作业人员使用起重机拖拉重物,这是造成主梁下挠的重要原因。

2.4走台上盖板气割、焊接

在主梁盖板上的加热(气割、焊接)会使主梁下挠,在走台上加热,会使主梁向内旁弯,所以要尽量避免在主梁金属结构上气割和焊接。如修理小车轨道时,因铲下压板,不应用气割,必须进行焊接时要采取防止主梁变形的措施。

2.5高温工作环境

在环境温度较高场所使用的桥式起重机,其主梁长期处于高温烘烤状态,从而降低了金属材料的屈服极限和产生温度应力,一方面温度应力与其他应力叠加后可能超过材料的屈服极限;另一方面由于主梁上下盖板受热不均匀,下盖板温度大大高于上盖板,下盖板伸长较多,最后导致主梁下挠。

2.6起重机不合理存放、吊运、安装

由于起重机桥架系长、大结构件,弹性较大,不合理的存放、吊运和安装都会引起桥架变形。在调查中发现,有些新起重机由于种种原因未及时安装,在安装前被随处安放,没有采取防止桥架变形的措施;有些新起重机在吊运、安装过程中,没有根据桥架重心和受力情况设计吊装方案,采取野蛮吊装而致使桥架变形。这些都是易引起起重机主梁下挠 。

3.下挠对起重机使用性能的影响

3.1对小车运行的影响

桥式起重机主梁在空载时,已出现严重的下挠变形,负载后小车轨道就会随主梁一起产生变形,轨道就出现坡度,小车由跨中开往两端时,小车不但要克服正常的运行阻力,而且要克服由爬坡而产生的附加阻力。据粗略估算,当主梁跨中下挠值达Lk/500时,小车运行阻力将增加40%,严重下挠小车运行机构电动机易烧毁。当小车由梯部向中间运行时,将出现“溜车”、速度加快和不能准确停车的现象,甚至导致事故。

3,2对小车的影响

当两根主梁的下挠程度不同时,会使小车的四个车轮不能同时与轨道接触,形成小车“三条腿”现象。同时,随着主梁下挠,又引起了主梁的水平弯曲。主梁向内弯曲, 使小车轨距减少,轨距减小到一定数值时,双轮缘小车将产生运行夹轨,外侧单轮缘小车将会造成脱轨。

3.3对大车运行的影响

特别是对于具有集中驱动型式的桥式起重机,由于主梁下挠将使大车运行机构的传动轴支架及结构一起下移,传动轴弯曲。当传动轴弯曲严重时,就会损坏轴颈,甚至会引起联轴器的牙齿折断,连接螺栓断裂等,严重时会发生切轴现象,甚至烧毁电机。

3.4对主梁金属结构的影响

主梁出现严重下挠并产生永久变形时,主梁下盖板和腹板的受拉区的应力已达到屈服极限,甚至在主梁下盖板及附近的腹板上出现裂纹、脱焊的现象,直至不能使用,影响生产正常运行。

4.箱形主梁下挠修复方法的选择

箱形主梁下挠的修复,目前常采用两种方法,即火焰矫正法和预应力矫正法。

火焰矫正法原理:利用金属热塑性原理在主梁下盖板和腹板局部区域用火焰加热,冷却收缩时产生向上拱起的永久变形,达到矫正主梁下挠的目的。

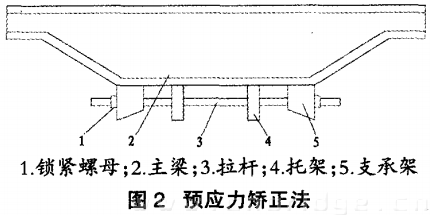

预应力矫正法:使起重机主梁在承受载荷前,预先张拉预应力拉杆施加应力,这个应力与工作应力的方向相反,抵消部分工作应力,达到主梁向上弯曲恢复上拱的目的。

火焰矫正法操作工艺较为复杂,不易控制上拱的程度,矫正后残余应力避较大,使用性能不可靠,仍有再次下挠的可能,而预应力矫正法容易控制主梁上拱的程度,对施工人员的技术要求不太高,修理后拱度一般较为稳定,主梁的强度、刚度均得到加强,修理周期较短、效果较好,笔者就预应力法的操作程序和计算方法进行介绍。

5.预应力矫正法要点

预应力矫正法矫正下挠,是在主梁的下盖板两端焊上两个支承架,然后把若干根两端带有螺纹的拉杆穿过支撑架,拧紧螺母,使拉杆受到张拉,主梁偏心受压,使主梁向上拱起,从而达到矫正起重机主梁下挠恢复上拱的目的见图2。

5.1结构要点

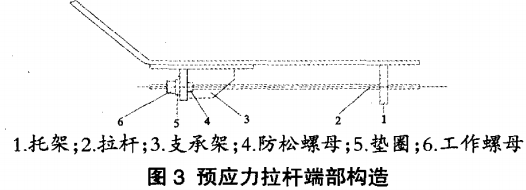

在预应力矫正法中拉杆端部结构尤为重要,见图3。

(1) 拉杆。拉杆由端杆与圆钢拉杆组焊而成,但必须保证其同轴度要求,焊后应仔细检查,最好作探伤检查。两端带螺纹部分的端杆,一般用45号钢制作,为防其断裂或滑扣,应保证其加工质量和材质要求。为了便于工人张拉,应尽量减少每根拉杆的张拉力。拉杆的设置可以单排或双排排列,排列应对称于主梁的垂直轴,其布置宽度一般不超过主梁的宽度。端杆的螺母分为工作螺母和防松螺母,工作螺母在张拉时,通过拧紧施加预应力并锚固拉杆以保持预应力的长期作用,由于拉杆拉张时的应力往往超过设计应力,因此工作螺母要求较厚,一般厚度65mm 为宜,并且材料与端杆材料相同,防松螺母的作用是防止工作螺母松动或拉杆断裂而设置的,一般用Q235钢制成。

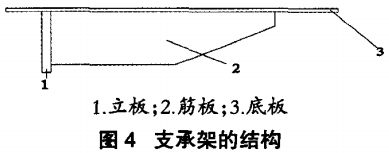

(2)支承架。支承架的结构如图4所示,由底板、立板和筋板焊成。采用单面角焊缝,底板与立板外面要求平整,以保证支承架与主梁下盖板及工作螺母贴紧。支承架底板的宽度应略宽于主梁下盖板的宽度,底板的厚度可与主梁下盖板相等,焊缝高度近似板的厚度。立板为主要受力件,一般较厚,筋板间的距离与拉杆中心距相等,边孔到板缘的距离不应小于80mm。

(3)托架。托架是为了防止或减少起重机运行过程中拉杆的颤动而设置的,一般每一主梁下设置三个,当跨度Lk大于22.5m可设5个,托架不允许焊在主梁腹板上,只能与下盖板焊连。

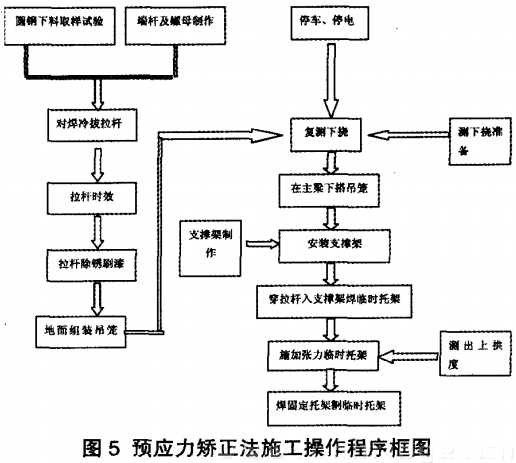

5.2预应力矫正法的施工操作程序

操作程序见图5。

安装支承架、托架及拉杆时,通常可用起重机小车提升吊笼进行,无需卸下起重机。吊笼宽度一般不大于1.5m,而长度则要保证两根主梁均可操作,吊笼内应铺木板,应保证工人操作的安全可靠。张拉预应力是安装预应力拉杆的关键工序,应先将一端螺母全部拧上,然后到另一端收紧螺母。各螺母应逐个分次拧紧,不能一次拧紧到位。每拧一遍螺母时,均应测出主梁挠度的变化值,直到上拱度符合规范标准要求为止,张拉拉杆时,不能让拉杆转动,否则效果不佳且宜拉断拉杆,如果拉杆长度大于24m,最好从两端同时张拉。

5.3计算

(1) 主梁需调整的挠度。主梁需调整的挠度值即从主梁下挠的最低点到上拱标准值的调整量。

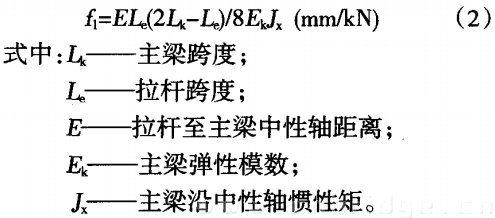

(2)每KN拉力的调挠值

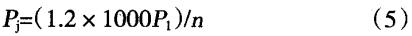

(3)每根主梁需要的总拉力

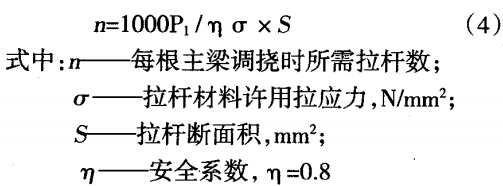

(4)每根主梁调挠时所需拉杆数

(5)支承架立板厚度计算

计算支承架立板厚度按立板与工作螺母接触圆周所受剪力决定单孔剪切力

(6)单孔受剪面积

(7)立板厚度计算

6.结束语

通过对桥式起重机主梁下挠原因分析,为今后工作中正确使用和维护桥式起重机提供理论依据。通过对预应力拉杆式矫正方法的阐述,利用预应力的原理,针对不同的修理对象,依据材料力学理论,设计了一系列合理、简便的修理加固形式确定了配筋计算方法,并设计和制定了完善的修理工艺规程,能够将预应力矫正法在工程中得到方便合理的应用,能够快捷地解决桥式起重机长期使用过程中出现的主梁下挠问题,从而确保起重机安全运行,进一步延长起重机使用寿命。