下白石大桥全景

1. 概况

下白石大桥位于福建省宁德市东北部下白石镇,是国道主干线同江(黑龙江)至三亚(海南)高速公路福建省境内福宁高速公路上的一座特大型桥梁。桥梁全长999.6米,主桥长810米,为145+2×260+145米的四跨预应力混凝土连续刚构桥。

下白石大桥跨越赛江赛歧至下白石河段,桥位处河面宽约750米,水深15~32米,断面平均流速2.44 m/s,断面最大流速3.42 m/s,最大冲刷深度20.88米,桥位处河道受潮汐、径流共同作用,潮汐占主导地位,最大潮差8.38m,最小潮差1.94m,平均潮差5.35m。该河段航道为国家Ⅲ级航道同时通航1000T级海轮。覆盖层为砂与卵石,厚约23~45米,其中卵石层厚约15~26米,最大卵石粒径70cm,基岩为微风化凝灰熔岩。桥址所在地区属于中亚热带海洋性季风气候,具有四季分明、气候温暖、多雨,无霜期长,台风频繁等特点。多年平均气温19℃,极端最高气温39.4℃,设计最大风速40m/s。

主要技术标准

1) 桥 梁 总 宽:24.5米,双向四车道,分两幅独立大桥,每幅桥宽12米,两桥桥面间距0.5米;

2) 计算行车速度:80 Km/h;

3) 荷 载 等 级: 汽车-超20级,挂车-120;

4) 风 荷 载: 设计最大风速40 m/s;

5) 地 震 烈 度: 地震基本烈度Ⅵ度;

6) 通 航 净 空:最高通航水位以上29m,净宽不小于200m;

7) 设计洪水频率: 1/300年;

8) 船舶撞击力:横桥向:1340吨;顺桥向:670吨;

2. 主桥结构

桥梁总长999.6米,全桥桥跨布置为4×45+(145+2×260+145)米,其中主桥为145+2×260+145米四跨连续刚构桥,主桥长810米,引桥为4×45米四跨预应力混凝土连续T梁桥。

整个主桥处于竖曲线范围内,竖曲线半径R=52000米,桥面纵坡变坡点在5号和6号墩之间,距6号墩42米,两侧坡度分别为0.9%和-0.3%。主桥平曲线从起点到7号墩处位于缓和曲线段上,从7号墩到终点位于半径R=4000米的圆曲线段上。桥面设2%的单向横坡,其中4号墩侧边跨右幅桥横坡从-0.68%变化到-2.0%。

主桥桥面总宽24.50米,分两幅,仅在主桥主墩处将两幅桥主梁用四道横梁连接起来。每幅桥主梁采用单箱单室断面,箱梁顶板宽12.00米,底板宽6.00米,箱梁顶面设单向横坡。箱梁根部梁高为14.00米,跨中以及现浇段梁高均为4.20米。主桥箱梁梁高按1.6次抛物线变化。墩顶0号梁段长14.00米,三个“T构”的悬臂各分为29对梁段,其梁段数及梁段长度从根部至跨中分别为:8×3.0米、7×4.0米、14×5.0米,累计悬臂总长123.25米,悬臂浇筑梁段最大控制重量约为2252KN,跨中合拢段和边跨合拢段均为2.00米长,两个边跨现浇梁段各长13.52米。箱梁顶板厚为25厘米~40厘米。箱梁底板根部

厚为140厘米,跨中为30厘米,边跨现浇梁段13.52米范围内由30厘米变为60厘米,按直线变化。腹板厚度在0号梁段的隔板范围内为70厘米,隔板外及1~8梁段为60厘米,9~15梁段为50厘米,16~29梁段为40厘米,边跨现浇段13.52米范围内由40厘米变为120厘米,按直线变化。每幅桥墩顶箱梁内设柔性横隔板4道,梁端各设横隔板一道。

主桥箱梁采用三向预应力体系。纵向预应力钢束设置了顶板束、墩顶下弯束、中跨底板束、边跨底板束、边跨顶板束以及预备束和临时束。除中跨底板束采用27×φ

j15.24型钢束外,余纵向钢束均采用25×φ

j15.24型,均采用相应的大吨位预应力锚固体系。其中顶板束和墩顶下弯束随施工阶段张拉锚固。其余钢束待主桥箱梁合拢后分段张拉锚固。顶板钢束最长达260米。

主桥箱梁横向预应力沿桥纵向每一米设置一道,钢束采用BM15-3扁锚体系,一端单根张拉方式,张拉吨位为195 KN,张拉伸长量为8.38厘米。施工中预应力锚具张拉端与锚固端交错布置。

主桥箱梁竖向预应力钢筋采用直径为32mm的高强度精轧螺纹粗钢筋,屈服强度为1080MPa。设计张拉吨位为782KN,采用梁顶一端张拉方式。

主墩均采用双柱式空心薄壁墩身,5、6、7号主墩墩高均为25米左右,墩身断面外轮廓为矩形,墩身横桥向宽6米,与主梁箱底同宽,顺桥向为2.5米,两墩柱顺桥向间净距6.5米,每个空心薄壁墩身顺桥向壁厚50厘米,横桥向壁厚80厘米,墩身底部高度3米范围内为实心段。

5、6号主墩位于主河道内,采用群桩基础,为防止船舶直接撞击墩身,在承台顶设置了混凝土护墙,护墙与墩身间留有一定间隙,护墙内填筑砂砾,起缓冲作用,减少对墩身和船舶的冲击损害。左右幅桥共设一座承台,承台迎水面采用圆弧形,横桥向最宽处为38.70米,纵桥向宽23.0米,承台厚6.0米,一个承台的混凝土浇筑体积达5100立方米。由于在施工水位时,承台部分位于水中,采用有底钢套箱施工,在承台底设置了3米厚度的套箱封底混凝土。 一个主墩下设24根直径3米的钻孔桩,桩长50米左右,桩基嵌入微风化岩层。

7号墩墩身构造与5、6号墩基本一致,但墩底实心段高度为10.5米。7号墩处基岩埋藏较浅,强度高,为降低基础工程量,减少基础开挖,降低施工难度和费用,7号墩基础采用新型明挖墙式基础。四个墩柱各设一独立基础,平面尺寸比墩身略大,为3米×6.5米。7号墩基础顶面位于常水位以下,采用钢围堰围水施工。

箱梁施工顺序按单幅箱梁(上游幅与下游幅)的三个“T”同步施工。墩顶0号梁段在墩顶预埋牛腿支承的托架上施工,由于0号梁段混凝土方量较大,且管道、钢筋密集,为减轻托架负载和保证混凝土浇筑质量,竖向分段浇筑。

1~29号箱梁是在挂篮上对称悬臂浇筑的,悬浇挂篮在0号梁段上安装完毕后,进行预压测试,并记录预压时的弹性变形曲线,以尽可能消除非弹性变形和获得标高控制的数据。各悬臂施工梁段要求一次浇筑完成,无论在浇筑阶段、挂篮移动或拆除阶段,均需保持对称平衡施工。

边跨现浇段在落地支架上一次连续浇筑完成,落地支架进行预压以确保安全和消除非弹性变形,并按实测的弹性变形量和施工控制要求,确定底模标高和预拱度。

箱梁的合拢,即体系转换,是控制全桥受力状况和线性的关键工序,因此箱梁的合拢顺序、合拢温度和工艺都严格控制。全桥箱梁合拢由边至中对称进行,即先两边跨合拢,其次两中跨合拢。合拢梁段利用合拢吊架施工,设计时考虑一个合拢段吊架和模板共重约50吨。

5、6号墩基础采用钢套箱施工。 由于7号墩基础顶面位于常水位以下,基岩面坡度较大,水下无法实施明挖施工,设计中采用了四个独立的钢板围堰。

3. 主要技术特点和创新点

(1)、 上部结构轻型化

尽管设计人员很容易地会认为较大的梁高和截面尺寸会使结构更加安全,但是,混凝土桥梁跨径越大,恒载弯矩所占比例越大,使得主梁应力难以控制到理想状态,并且预应力钢筋和普通钢筋等材料用量显著增加,进而增加下部以及基础的负担,是非常不经济,也是不合理的。因此,下白石大桥在减少梁高、减小梁宽、减小箱梁厚度等方面都作了有益的尝试。下白石大桥在这几个方面与澳大利亚门道桥、虎门大桥的对比情况见下表:

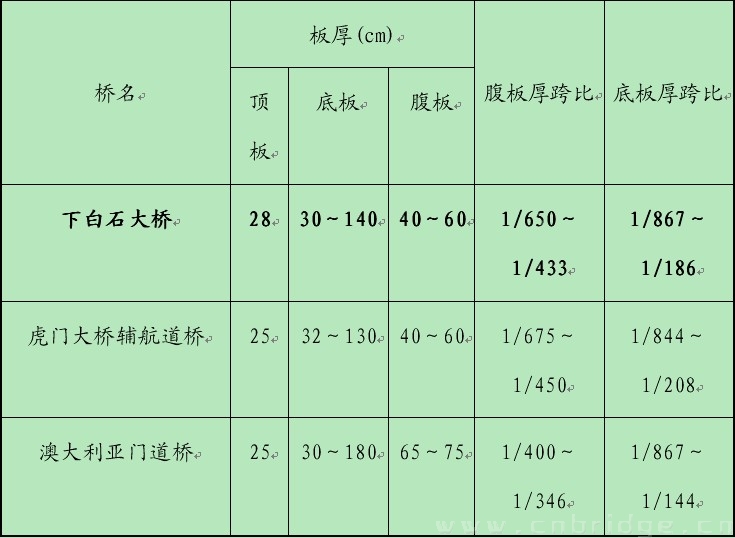

梁高对比表

由表可见,下白石大桥与澳大利亚门道桥(Gateway)相比,跨径相同,而梁高无论是根部还是跨中都显著降低,跨径比虎门大桥辅航道桥少10米,梁高却减少了0.8米之多,尤其跨中高跨比(梁高/主跨径)仅为1/61.9,此值门道桥和虎门大桥辅航道桥分别达到1/50和1/54。

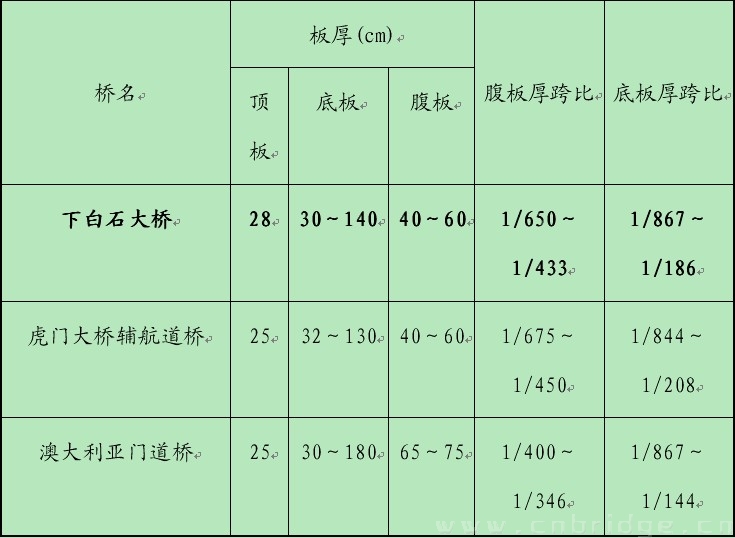

箱板厚度对比表

由表可见,下白石大桥较门道桥大幅减少了根部底板厚度,较虎门大桥辅航道桥适当减少了跨中底板厚度,这是经认真分析,在反复验算的基础上决定的,结果表明这对改善整个桥梁上部结构的受力非常有效。

(2)、 梁底线形优化

一般连续刚构桥梁底曲线都采用2次抛物线变化,但我们发现采用2次抛物线使得L/4~L/8梁段梁底压应力控制紧张,因此,在反复验算的基础上,决定下白石大桥梁底曲线采用1.6次抛物线,不仅改善了L/4~L/8梁段梁底受力状况,而且整个主梁的受力都处于一个良好的状态。

(3)、 预应力钢束精细布置

合理配置预应力钢绞线、优化钢绞线的布局,可以充分发挥预应力材料的作用。一般来说几何线形上流畅、均衡的钢绞线,在结构受力中也是合理的。反之,会使结构受力变得复杂,产生突变,发生难于预料的结果。在本桥设计中,对钢绞线的布局进行了反复调整,力争使其线形流畅、位置均衡,将钢绞线设置在最有利的部位,提高了预应力效率,节约了钢材,计算结果表明,本桥主梁应力控制理想,运营阶段主梁不出现拉应力,中跨下缘最小压应力在组合Ⅰ为5.0Mpa,组合Ⅲ时为3.6Mpa,各种组合时最大压应力不超过18.0Mpa,应力均满足规范要求。本桥在80%的梁段均未设置下弯束,使得腹板高度的90%范围内无预应力管道,从而给腹板混凝土的浇注带来极大的方便,而在0#块两侧的8个梁段内设置了下弯束,这对于抵抗根部范围的主拉应力,提高桥梁耐久性是很重要的。

(4)、 7号墩采用新型墙式嵌岩基础

7号墩基岩埋藏较浅,初步设计为扩大基础,基岩开挖量大,施工难度高。为减少基坑开挖量,经认真分析7号墩的实际地质情况,提出了墙式基础方案,新型的墙式基础可使基岩开挖量减少为原设计的11%,工程数量仅为原设计的13%,具有造价低廉、施工方便的优点。

(5)、 主梁采用60号高强砼

大跨径连续刚构桥其极限状态承载能力的验算较难通过规范要求,通过采用高强度混凝土,不仅使结构安全得到保证,也与高强度的预应力材料相匹配,另外,提高砼的强度可以有效降低梁高和减少底板宽度,进而减少自重弯矩所占比例,使结构受力更趋合理,达到减少材料用量,提高经济性的目的。因此,本桥主桥箱梁决定采用60号高强混凝土,为当时桥梁规范规定的最高混凝土标号(2004年颁布的新规范混凝土最高标号已达C80)。

(6)、 新材料、新工艺的推广应用

A. 塑料波纹管及真空辅助压浆工艺

我国的预应力结构波纹管一般均采用金属波纹管,但其易生锈,压浆密实度较难达到要求,且存在摩阻系数和孔道偏差系数较大的缺点,为克服以上缺点,本桥纵、竖向预应力管道大胆采用塑料波纹管,代替原来普遍采用的金属波纹管,孔道摩阻系数和孔道偏差系数由0.25和0.002分别减为0.14和0.001,从而提高了预应力效率,减小了钢绞线用量,而且塑料波纹管具有不易烧穿、变形小、方便施工的优点。同时,纵向管道采用了真空辅助压浆技术,压浆时保持80%的真空度和0.5~0.8Mpa的真空度,从而保证了管道浆体的饱满、密实,提高了钢绞线的防锈腐能力。本桥的成功经验,大大推进了塑料波纹管及真空辅助压浆工艺的广泛应用。

B. 环氧涂层钢筋的使用

本桥处于海洋性环境中,空气中的氯成份对钢筋具有很强的腐蚀性,为了确保主墩安全,增强主墩的耐久性,本桥主墩墩身主筋首次采用环氧涂层钢筋。大量研究和多年的工程应用表明,采用这种钢筋能有效地防止处于恶劣环境条件下的钢筋被腐蚀,从而大大提高工程结构的耐久性。1997年11月涂层钢筋在我国内地首次试用,后逐渐在我国港口工程中使用,在国内大跨径混凝土桥梁中,本桥为率先使用。

C. 高强竖向预应力粗钢筋

在大跨径混凝土梁式桥中设置竖向预应力是十分必要的,因此,一定要确保竖向预应力的有效性。但在我国的桥梁中,竖向预应力的有效性普遍得不到保证,使得很多桥梁出现了由于主拉应力引起的裂缝,究其原因,一方面是国产螺纹粗钢筋的屈服强度较低,仅有750MPa,另一方面竖向预应力的施工质量控制难度较大,压浆很难保证密实,锚固不到位。针对这些问题,对竖向预应力采用形式、施工关键技术进行了对比分析后,本桥采用进口的精轧螺纹粗钢筋,其屈服强度达到1080MPa,螺纹公差得到有效保证,精轧螺纹筋锚具垫板与螺帽的支承方式为球面支承锚具,并采用二次复拉工艺,这样竖向预应力损失维持在一个较低的水平,使竖向预应力得到可靠保证,避免了主拉应力裂缝的出现。

下白石大桥的设计采用了许多创新技术,施工过程也面临了不少新的棘手问题,如深水基础(最大水深32m)、厚覆盖层(覆盖层最厚达45m)、厚卵石层(厚20米左右,最大卵石粒径70cm)、高潮差(最大潮差8.38m)、大流速(最大流速3.42m/s)、钢套箱承台(该桥在这种复杂地质条件下成功使用了钢套箱护筒法)、连续两跨260m大跨两个主孔同时合拢、纵向、竖向预应力施工采用塑料波纹管辅助真空吸浆法等。

下白石大桥于2003年3月15日顺利合拢,运营已近四年,荷载试验结果和常规检测结果均表现良好,其在解决国内大跨径连续刚构桥普遍出现的跨中严重下挠问题和梁体裂缝方面较为成功,表明通过调整梁体结构布置,合理处理梁的高跨比,优化梁底曲线线形,合理设计预应力的布局等方式,可以大大改善桥梁受力模式,使整个桥梁处于一个良好的工作状态中,增加了桥梁的耐久性和安全性。

下白石大桥的建成标志着国内大跨径预应力混凝土连续刚构桥的建设在连续大跨、新材料的使用、高潮差、大流速、地质条件复杂等条件下的设计和施工技术又向前迈进了一步,为促进国内该类型桥梁的继续发展进一步打下基础。

4. 有关资料

桥名:福建宁德福宁高速公路下白石大桥

桥型:大跨径预应力混凝土连续刚构桥

跨径:260m

桥址:福建省宁德市东北部下白石镇

建设单位:福建省高速公路有限公司福宁分公司

设计单位:中交第一公路勘察设计研究院

(The First Highway Survey & Design Institute of China)

施工单位:湖南省公路桥梁建设总公司

混凝土用量:全桥 81402 m

3;主桥 68815 m

3

钢材用量:全桥 12214 t;主桥 10791 t

造价:2.017亿元

建成日期:2003年3月