引言

阜矿集团机械制造有限公司共有桥门式起重机械56台,在工作过程中经常发生啃轨现象并造成不良后果。

1.机车轮啃轨现象及危害

1.1车轮啃轨现象

所谓啃轨是指在桥式起重机大车或小车运行过程中,车轮轮缘与轨道侧面接触产生水平侧向推力,引起轮缘与轨道的摩擦及磨损,通常称为啃轨。车轮啃轨主要有以下几种表现形式:在轨道侧面有明显的摩擦痕迹,磨下的铁沫掉落在轨道上;桥式起重机行驶时,在短距离内轮缘与轨道间隙有明显的改变;桥式起重机在运行中,车体产生歪斜,车轮走偏;大车运行时会产生较响亮的“嘶嘶”啃轨声;啃轨特别严重时,大车会发出“吭吭”的掩击声,甚至出现爬轨。

1.2桥式起重机啃轨危害

车轮出现啃轨现象后,会降低车轮和轨道的使用寿命。啃轮造成车轮和轨道强制性接触,加剧两者的相互磨损,严重时可导致轮缘与轨道侧面的金属剥落及轮缘向外翘曲变形,从而加快了车轮与轨道的破坏,降低了使用寿命;增加运行阻力,迫使运行电动机或扭断传动轴的后果;起重机工作时噪声大,震动大;损害房梁结构;起重机啃轨必然在运行中产生水平侧向力,使厂房结构受到附加的横向载荷,而遭受不同程度的损坏;起重机在行驶中突然脱轨,造成重大的设备、人身伤亡事故。

2.啃轨原因分析

桥式起重机啃轨现象表现形式多种多样, 有时只有一个车轮啃轨,有时几个车轮同时啃轨,有时往返运行时同时啃轨,有时往返运行时分别肯磨轨道两侧。啃轨原闪很复杂,必须具体原因具体分析。

2.1 轨道缺陷造成的啃轨

轨道安装水平弯曲过大或轨道的局部变形过大,超过跨度公差时就会引起啃轨。这种啃轨的特点是啃轨仅发生在轨道的局部或某一段轨道上;轨道安装“八字形”。轨道安装不规范 ,造成规矩一端大、一端小,所谓轨道“八字形”。在此段轨道上,车轮往返运行时,将分别啃磨轨道外侧和内侧:同一截面两根轨道相对标高超差过大。这种情况可使起重机在运行中发生横向移动,造成较高的一侧轨道外侧被啃,较低的一侧轨道内侧被啃;规矩超差。按工艺要求加工装配 以后,起重机运行机构的行走轮轮距是个定值,当轨矩因某种原因导致超差时,使得车轮不在踏面中间运行,从而造成轮缘与轨道侧面强行接触、摩擦而产生啃轨现象;主梁变形造成小车轨道产生旁弯,当超出一定范围后,小车车轮就会产生夹轨而造成啃轨:使用过程中因压板螺栓松动或压板无止退垫而导致轨道位置移动,使得规矩、平行度、直线度等超差时,将发生啃轨现象。

2.2 车轮缺陷造成啃轨

车轮制造及安装质量问题会造成啃轨。起重机长期超载运行或因残余应力等原因引起起重机的主梁、端梁或小车架发生变形,必将引起车轮的歪斜和跨度的变化,从而造成运行啃轨,其中尤以大车最为多见。两主动轮踏面的直径尺寸不相等。起重机运行时,左右两侧运行速度不同,引起车体跑偏,使得轮缘与轨道两侧强行接触,而造成啃轨;安装或桥架变形时导致4个轮不在同一平面内,且主动轮轮压不等时,必然发生啃轨现象;车轮水平偏斜。因桥架变形造成端梁水平弯曲,以致车轮水平偏斜超差或车轮安装时已水平偏斜超差,即车轮宽度中心线与轨道中心线形成一个夹角,两主动轮同向偏斜,造成啃轨:车轮垂直偏斜。因桥架变形造成车轮垂直偏斜超差,引起啃轨。即车轮踏面中心线与铅垂线形成一个夹角。当主动车轮端面的垂直偏斜值超 出公差时,即引起啃轨,因为两主动轮同向垂直偏斜。在起重机承载后,两主动轮实现的滚动半径不相等,车轮发生啃轨。车轮垂直偏斜,还会引起车轮踏面和钢轨顶面的接触面积变小,单位面积的压力增大,造成车轮磨损不均匀,甚至在踏面上磨出沟槽。这种原因引起的啃轨,起重机运行时常伴有“嘶嘶”声;前后车轮不在同一直线上运行。因安装或桥架变形引起跨度或对角线的过量超差,使前后两个车轮不能在一条直线上运行,引起啃轨。

3.啃轨现象的改进措施

3.1轨道缺陷的改进措施

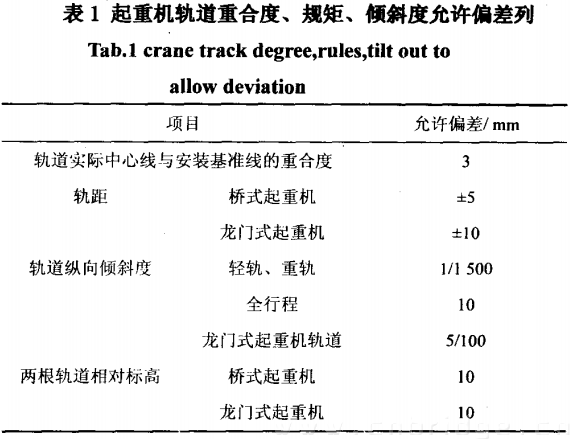

起重机轨道重合度、规矩、倾斜度等允许偏差见表1。

阜矿集团10t、20t 桥式起重机采用P43轨道,压板固定。经检测发现:(1) 轨道水平弯曲过大(2)轨道同跨度高低差过大,最大误差达到35mm,而标准要求不超过l0mm。问题主要出现在轨道上,由有资质的专业队伍对齐整改,以调整高低差为主,同时附带着调整规矩偏差,采用加垫板来调整,选用普通钢板,其厚度按实测误差来选定,垫板要求表面平整,无凸凹,外形尺寸宽度不得超过轨道压板20mm,轨道下面更填实,不得有悬空现象,用带螺栓的压板固定在下面梁上,这种方法结构经济可靠,效果好,简单易行,修复后的天车轨道水平弯曲度同截面两根轨道高低差合乎使用标准。

3.2车轮缺陷的改进措施

(1)一般以车轮轮缘的磨损量大小来判断啃轨的严重程度,轮缘的磨损量大于1mm为较为严重的啃轨。

(2)减小车轮直径差

一对主动车轮直径差值超过其直径的0.2%,被动轮直径差值超过其直径的0.5%时,应重新加工成同一基本尺寸,其主动轮与被动轮的直径差不应超过3mm。

(3)大小车轮垂直偏斜的调整

大小车轮垂直偏差值α,即测量长度L的下端点到铅垂线的距离,其值不应超过L/350,两侧车轮的垂直偏斜方向应成V状,即车轮上部应向外,当桥式起重机受载后就会接近垂直。为了校正车轮垂直偏斜值,应在角形箱与水平定位端梁弯板间加垫来解决,在车轮的那边轴承箱处加垫要根据车轮的偏斜方向而定,如果车轮向右偏,在左边加垫,反之,则在右边加垫。加垫调整时垫底厚度安装下式计算

t =Ba/L

式中,B为车轮轴承箱大中心距;a为垂直偏斜值;L为测量长度调整时,如果轴承箱的定位螺栓穿不过去,可扩大弯板上的螺栓孔。调整好后应将定位键调整,垫板焊在端梁弯板上。

(4)大小车轮水平偏斜的调整

为了矫正水平偏斜,可在角轴承箱底垂直定位键后加垫,加垫位置视偏斜方向而定,垫的厚度可按照下式计算

t=BC/L

式中,B为车轮轴承箱的中心距;c为水平偏斜值;为测量长度经过修复的起重机大车轨道消除了啃轨现象,设备运行状况良好,减少了维修次数,节约了资金,减少了设备事故,为企业提供了有力的保证。